在现代工业和制造业中,产品的设计与生产过程变得越来越复杂,涉及的技术与团队数量庞大。为了确保产品从概念设计到最终制造的顺利推进,集成化产品设计解决方案应运而生。这种解决方案不仅能够帮助企业提升产品质量、缩短开发周期,还能通过无缝的协同与高效的数据共享,使得各环节能够实现更紧密的合作与高效运作。

一、集成化设计的核心理念

集成化产品设计解决方案的核心理念是将产品设计的各个环节、不同领域的专业技术、跨部门的团队和复杂的制造流程有机结合起来,形成一个全面协同的工作流。通过这一过程,设计、工程、制造等各个环节的人员能够实时共享数据、协同工作、优化资源配置,从而避免信息孤岛和重复工作,提升整体效率。

具体来说,集成化产品设计解决方案涉及以下几个关键点:

1. 跨部门协同:设计、研发、工程、制造等部门通过统一的平台进行实时数据共享和沟通,避免了传统模式下各部门间的壁垒。

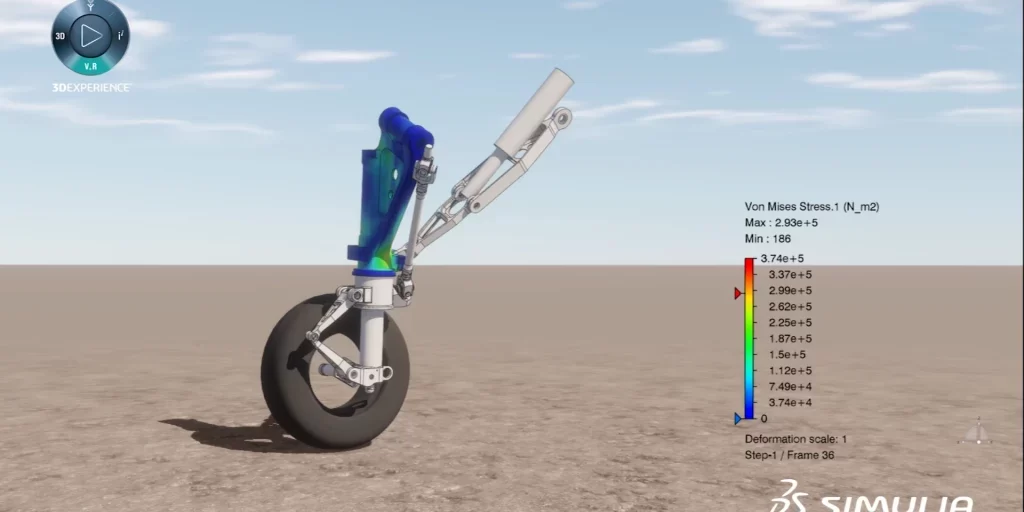

2. 实时数据交换:产品设计的过程中产生的大量数据,如CAD图纸、仿真结果、材料信息等,能够在平台上实时更新并共享,确保每个环节的人员都能基于最新的数据做出决策。

3. 自动化与智能化:通过集成设计软件和智能算法,可以实现自动化的设计优化、仿真分析与制造过程规划,大大减少了人为干预与错误的可能性。

二、集成化设计解决方案的优势

1. 缩短产品开发周期

通过集成化设计,各环节可以并行推进,而不再是线性依赖关系。这种高效的协同方式能够减少项目中等待、审批等不必要的时间浪费,极大缩短产品开发周期。

2. 提升产品质量

通过实时的数据共享和各环节的密切配合,产品的设计方案能够在不同部门的多次反馈下逐步完善,发现并解决潜在问题。这种实时优化机制能够显著提升产品质量。

3. 减少设计和制造中的错误

传统的设计-制造流程中,设计文件、原型和实际制造之间往往存在信息传递不准确或理解偏差的问题。而集成化设计解决方案通过统一的数字平台进行数据管理,有效避免了这些错误,确保设计意图准确地传达给制造环节。

4. 提高资源利用率

集成化设计解决方案能够对设计、制造资源进行优化配置,避免了重复设计、过度生产等低效现象。通过智能化的资源调度,最大限度地提升企业的生产能力和资金使用效率。

三、集成化设计与制造的无缝衔接

集成化设计解决方案并不仅仅局限于设计阶段,它还扩展到了整个产品的生命周期,包括后期的制造、维护与迭代优化。通过与制造系统的深度集成,设计与制造的各个环节可以实时连接,实现高效衔接。

例如,通过将CAD设计文件与制造流程系统(如ERP、MES)无缝对接,产品设计图纸能够自动转换为制造过程所需的工艺信息,从而实现从数字化设计到实际生产的流畅过渡。

在制造过程中,生产线上的设备、机器人及物料管理系统都可以通过集成化平台实时反馈数据,设计人员和工程师可以根据实际生产情况进行调整和优化,确保生产过程的精度和效率。

四、数据共享与安全性

集成化产品设计解决方案的核心之一是高效的数据共享。这意味着设计、工程、生产等各个环节的人员可以实时获得最新的产品设计、进度和变化。然而,这也要求数据的管理与保护更加严格。

为了确保数据安全与隐私保护,集成化设计平台通常会采用多层次的安全机制,包括数据加密、访问控制、备份恢复等手段。此外,平台通常会支持版本控制功能,确保每个团队成员都能追溯历史版本,并避免错误操作导致的数据丢失或混乱。

五、集成化设计解决方案的实施步骤

1. 需求分析与系统规划

首先,企业需要根据自身的需求和目标,明确需要集成的系统与功能,进行系统规划。包括选择合适的设计工具、数据平台和协作系统。

2. 平台部署与数据集成

部署集成化设计平台,并将现有的各类设计工具和生产系统接入该平台。数据集成过程中,需要确保不同系统间的数据格式兼容,并进行必要的定制化开发。

3. 团队培训与协同文化建设

集成化设计不仅仅是技术问题,更涉及到团队协作和管理方式的改变。企业需要进行团队培训,培养成员的跨部门协作能力,推动开放式沟通和合作文化。

4. 监控与优化

在平台实施后,企业需要持续监控系统运行情况,收集反馈信息,不断优化平台功能和团队协作流程,确保系统的高效运行。

集成化产品设计解决方案是现代制造业发展的重要趋势,它通过实现各环节的无缝协同与高效的数据共享,提升了企业在产品设计、制造等各个阶段的工作效率和质量。随着技术的不断进步,集成化设计解决方案将进一步完善并渗透到更多领域,推动全球制造业向智能化、数字化方向发展。