随着工业技术的快速发展和制造业复杂性的不断提高,多物理场仿真技术在企业设计和研发中的应用越来越广泛。基于达索系统的SIMULIA平台,企业能够更高效地开展多物理场耦合分析,实现产品性能优化和创新设计,为智能制造提供强有力的支持。本文将探讨SIMULIA平台在多物理场仿真中的核心优势及其在优化企业设计流程中的应用。

1. 多物理场仿真的重要性

多物理场仿真指在产品设计和分析过程中,综合考虑不同物理场(如力学、热学、电磁学、流体力学等)的相互作用及其耦合效应。传统单一物理场分析往往难以满足现代复杂产品对性能预测的高精度要求。例如:

– 在航空航天领域,发动机叶片需要同时考虑流体力学(气流)、热传导(温升)、以及力学结构(应力、振动)等多种因素的影响。

– 在电子行业,高频电路设计需要综合分析电磁场分布、散热性能及材料应力。

通过多物理场仿真,企业可以更精准地预测产品的真实性能,避免因设计缺陷带来的高昂修改成本。

2. SIMULIA平台的核心功能与技术优势

SIMULIA是达索系统推出的一体化仿真平台,集成了多种高性能工具(如Abaqus、XFlow、Isight和Tosca等),为多物理场仿真和优化设计提供全方位支持。

2.1. 高性能的多物理场耦合能力

– Abaqus Unified FEA: 提供领先的有限元分析(FEA)技术,支持力学、热学、电磁和流体等多物理场的高度集成分析。

– 流体动力学: 利用XFlow进行高效的粒子-网格混合流体计算,支持复杂流体与固体的相互作用仿真。

– 热机耦合: 高效模拟热应力、热膨胀等场景,广泛应用于汽车发动机和电子设备热管理设计。

2.2. 自动化优化设计工具

– Isight: 支持多学科设计优化(MDO),通过工作流自动化技术实现复杂仿真流程的自动化运行,大幅缩短仿真时间。

– Tosca: 提供拓扑优化功能,帮助设计团队通过仿真挖掘最优的结构设计方案,显著提升材料利用率和结构性能。

2.3. 数据驱动的设计与决策支持

SIMULIA与达索系统的3DEXPERIENCE平台深度集成,支持企业级仿真数据管理和协同设计。在统一的平台上,设计团队能够实时访问最新的仿真结果,并通过数据分析辅助决策。

3. SIMULIA平台在企业设计流程中的应用

3.1. 产品开发中的仿真驱动设计

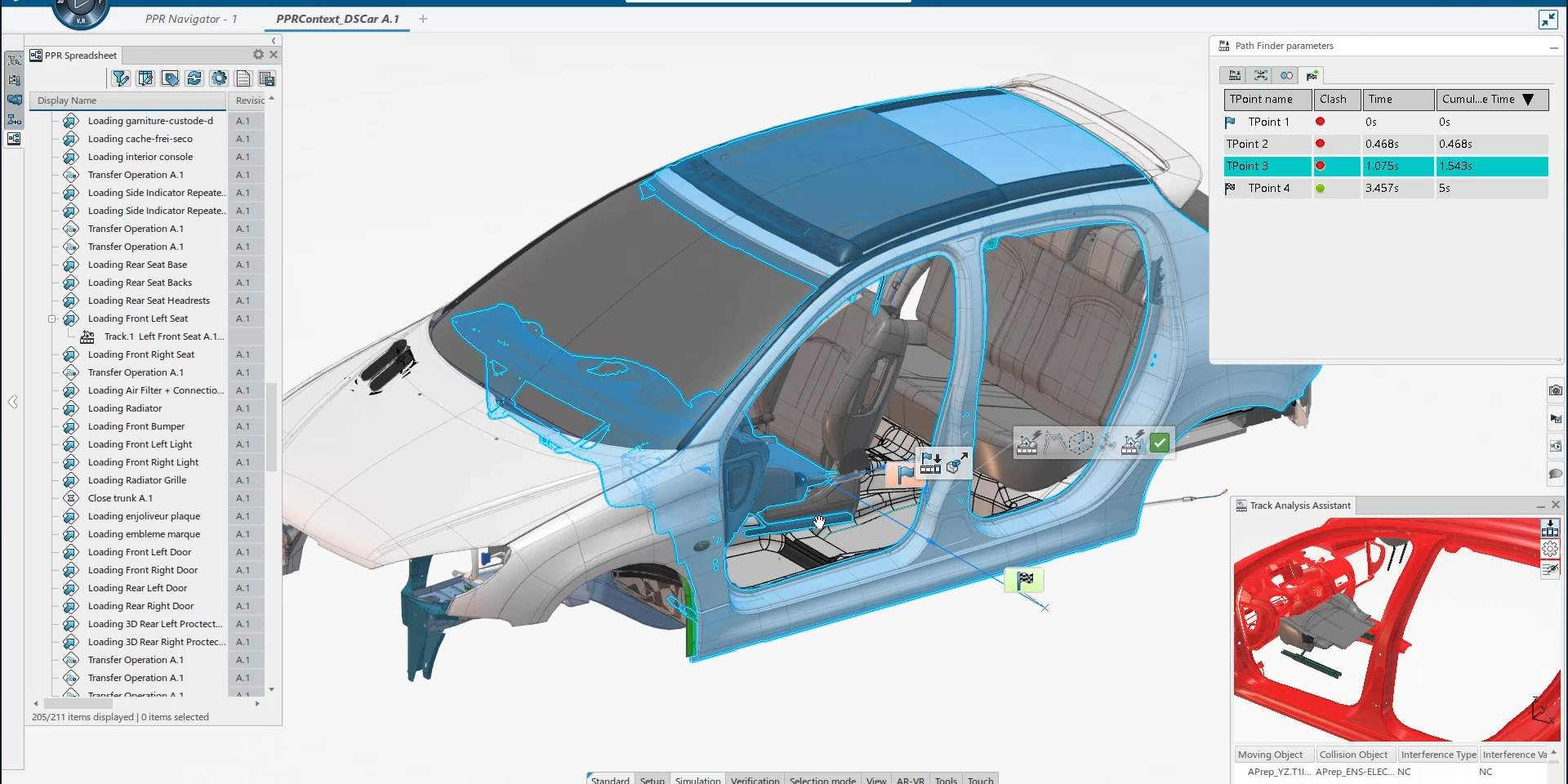

传统设计通常先生成产品模型,再进行仿真验证,而SIMULIA通过仿真驱动设计(Simulation-Driven Design),在设计初期即结合多物理场仿真进行方案优化。例如:

– 在汽车行业,设计师可以利用SIMULIA进行结构碰撞分析与流体动力学仿真,同时优化车身的刚性和空气动力性能。

– 在新能源领域,仿真技术能够有效提升电池组的热管理效率和结构安全性。

3.2. 制造过程优化

制造过程中的热处理、焊接、注塑等工艺本质上是多物理场问题,SIMULIA能够通过仿真技术精确预测工艺参数对产品性能的影响,帮助企业制定更优的工艺方案。

3.3. 故障诊断与寿命预测

利用SIMULIA进行多物理场耦合仿真,企业可以准确评估产品在极端条件下的性能表现,识别潜在的故障风险。例如,通过对桥梁结构的力-热耦合分析,工程师可以预测其疲劳寿命并制定维护策略。

4. 成功案例分析

4.1. 航空航天

某航空公司通过SIMULIA平台优化机翼结构设计,利用拓扑优化和多物理场仿真将机翼重量降低了12%,同时提升了结构强度和气动效率。

4.2. 电子行业

一家知名电子厂商使用SIMULIA分析智能手机的散热设计,通过流体动力学和热机耦合仿真优化内部散热路径,显著降低了设备在高负载运行时的故障率。

随着多物理场仿真技术的不断成熟,SIMULIA平台在优化企业设计流程、推动技术创新方面的价值将更加突出。未来,结合人工智能和大数据分析技术,SIMULIA有望进一步提升仿真效率和智能化水平,助力企业在全球竞争中保持领先地位。