在 Creo 中,利用装配约束和运动仿真模块可以有效地进行复杂机械系统的动态分析。该功能允许设计师在虚拟环境中模拟装配体的运动,了解各个零件之间的相互作用,预测性能,并优化设计。本文将详细介绍如何使用这些工具来进行复杂机械系统的动态分析。

1. 理解装配约束的作用

装配约束是确保零件在装配体中按预期方式进行运动的关键。通过设置合适的装配约束,可以定义零件之间的相对运动,比如旋转、滑动或固定关系。

常见的装配约束类型:

– Mate(重合约束):将两个平面、面或边对齐。

– Align(对齐约束):让两个圆柱、孔、轴线或边保持共线或相切。

– Distance(距离约束):设定两个零件间的固定距离。

– Angle(角度约束):设置两个零件之间的相对角度。

在机械系统的装配中,这些约束定义了零件的运动自由度和相对位置,影响最终的运动仿真效果。

2. 创建复杂机械装配体

为了进行有效的运动仿真,首先需要创建一个包含多个零件的复杂装配体,并为每个零件施加合适的约束。

1. 添加零件:

– 打开 Creo,创建或导入零件模型。

– 在 “装配模式” 中,将不同的零件添加到装配体中。

2. 应用装配约束:

– 选择要装配的零件,并使用上述的装配约束类型(例如 `Mate` 或 `Align`)将零件正确定位。

– 确保每个零件的运动自由度和装配位置与设计要求一致。例如,在一个齿轮系中,两个齿轮可以使用 `Align` 和 `Angle` 约束来定义它们的齿合和旋转关系。

实例:齿轮系装配

– 对于两个齿轮,首先可以对准它们的中心轴线 (`Align`)。

– 然后使用 `Angle` 或 `Ratio` 约束定义齿轮的传动比,确保它们以正确的速度旋转。

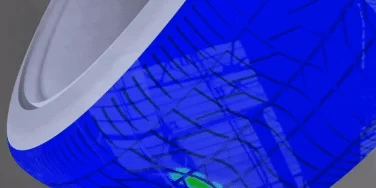

3. 运动仿真模块概述

Creo 提供了强大的运动仿真模块,称为 Mechanism(机制模块),它允许用户在虚拟环境中对装配体进行运动分析和仿真。用户可以在该模块中定义零件的运动方式、施加外力、模拟重力作用等,并获得运动学和动力学分析结果。

4. 设置运动仿真的步骤

在完成装配后,您可以通过以下步骤进行运动仿真:

4.1 进入 Mechanism 模块

1. 在 Creo 的 “应用” 选项卡中,选择 “Mechanism”(机制)模块。

2. 该模块允许定义机构的运动、力和运动轨迹。

4.2 定义运动副

运动副(Joints)定义了装配体中的运动模式。常见的运动副包括:

– Revolute Joint(旋转副):允许零件绕固定轴旋转,常用于关节、轮子或齿轮系。

– Slider Joint(滑动副):允许零件沿一条直线滑动,常用于活塞或线性导轨。

– Cylindrical Joint(圆柱副):允许零件沿圆柱表面滑动和旋转,适用于轴和滑动部件的组合运动。

要添加运动副:

1. 选择要定义的零件之间的接触面或轴线。

2. 从运动副类型列表中选择合适的运动模式,例如旋转副。

3. 设置运动参数,如角速度或线速度。

4.3 定义驱动(Motors)

驱动是仿真中零件运动的来源,可以是旋转或线性运动。

1. 在 Mechanism 中,点击 “电机” 图标。

2. 选择需要驱动的零件(如旋转零件的轴)。

3. 定义驱动类型:可以选择旋转电机(`Rotational Motor`)或线性电机(`Linear Motor`)。

4. 设置驱动参数,例如旋转角速度(`30度/秒`)或线性速度。

4.4 施加外力和重力

为了实现更逼真的仿真效果,可以施加外力和重力等环境因素。

1. 施加重力:

– 在 “Mechanism” 菜单中,选择 “重力”,并设置重力的方向(通常为垂直向下,Z轴负方向)。

2. 添加外力:

– 如果需要模拟力的作用(如弹簧力、摩擦力等),可以使用 “力” 工具施加外力。

5. 执行运动仿真

当所有的驱动、运动副和外力都设置好之后,就可以执行运动仿真。

1. 在 Mechanism 界面,选择 “分析” > “运动仿真”。

2. 在弹出的分析对话框中,选择仿真类型:

– 运动学仿真(Kinematic Analysis):分析系统在没有力作用下的运动特性,如关节运动、速度和加速度。

– 动力学仿真(Dynamic Analysis):考虑外力和惯性,分析系统的动力学行为。

3. 设置仿真时间和时间步长,然后运行仿真。

4. 仿真结束后,您可以通过图形或动画查看运动结果。

实例:机械臂的仿真

– 定义每个关节的旋转副,设置旋转角速度。

– 施加重力,分析机械臂在重力作用下的运动轨迹和响应时间。

– 通过仿真结果,优化关节的运动轨迹,避免碰撞或误动作。

6. 运动仿真结果分析

仿真结束后,Creo 提供多种方式查看和分析仿真结果:

1. 动画回放:

– 可以通过动画查看整个装配体的运动过程,验证设计是否符合预期。

2. 轨迹分析:

– Creo 可以生成零件运动的轨迹曲线,帮助分析其运动路径。例如,可以查看机械臂末端的运动轨迹,确保其覆盖预期工作范围。

3. 图表分析:

– 生成图表,查看零件的速度、加速度、角速度等数据变化情况。

4. 碰撞检测:

– 仿真时可以开启碰撞检测功能,确保装配体中的零件不会在运动过程中相互干涉。

7. 优化机械系统设计

通过运动仿真分析,设计师可以识别出设计中的问题,例如:

– 零件之间的干涉或过大的运动摩擦。

– 机械运动轨迹不理想,无法满足工作要求。

– 过高的力或转矩导致零件的过度应力。

根据分析结果,设计师可以优化运动副、重新定义约束或调整零件的尺寸和形状,以改善整个系统的动态性能。

利用 Creo 的装配约束和运动仿真模块,可以有效地进行复杂机械系统的动态分析。这一功能为设计师提供了强大的工具,能够准确模拟机械系统的运动,发现潜在问题并优化设计。通过详细的运动副定义、外力作用和仿真结果分析,设计师可以确保机械系统在实际工作中达到最佳性能。