在精密机械制造领域,零件的几何形状和尺寸精度直接影响到产品的性能和寿命。传统的设计方法已经不能满足日益复杂的产品需求,因此,利用先进的CAD(计算机辅助设计)软件进行三维建模、动态仿真和误差分析成为一种趋势。CATIA作为全球领先的三维CAD工具,广泛应用于航空、汽车、机械制造等领域。本文旨在介绍如何利用CATIA软件进行精密机械零件的三维动态仿真及其误差分析,以提升产品设计的精度和可靠性。

2. CATIA简介

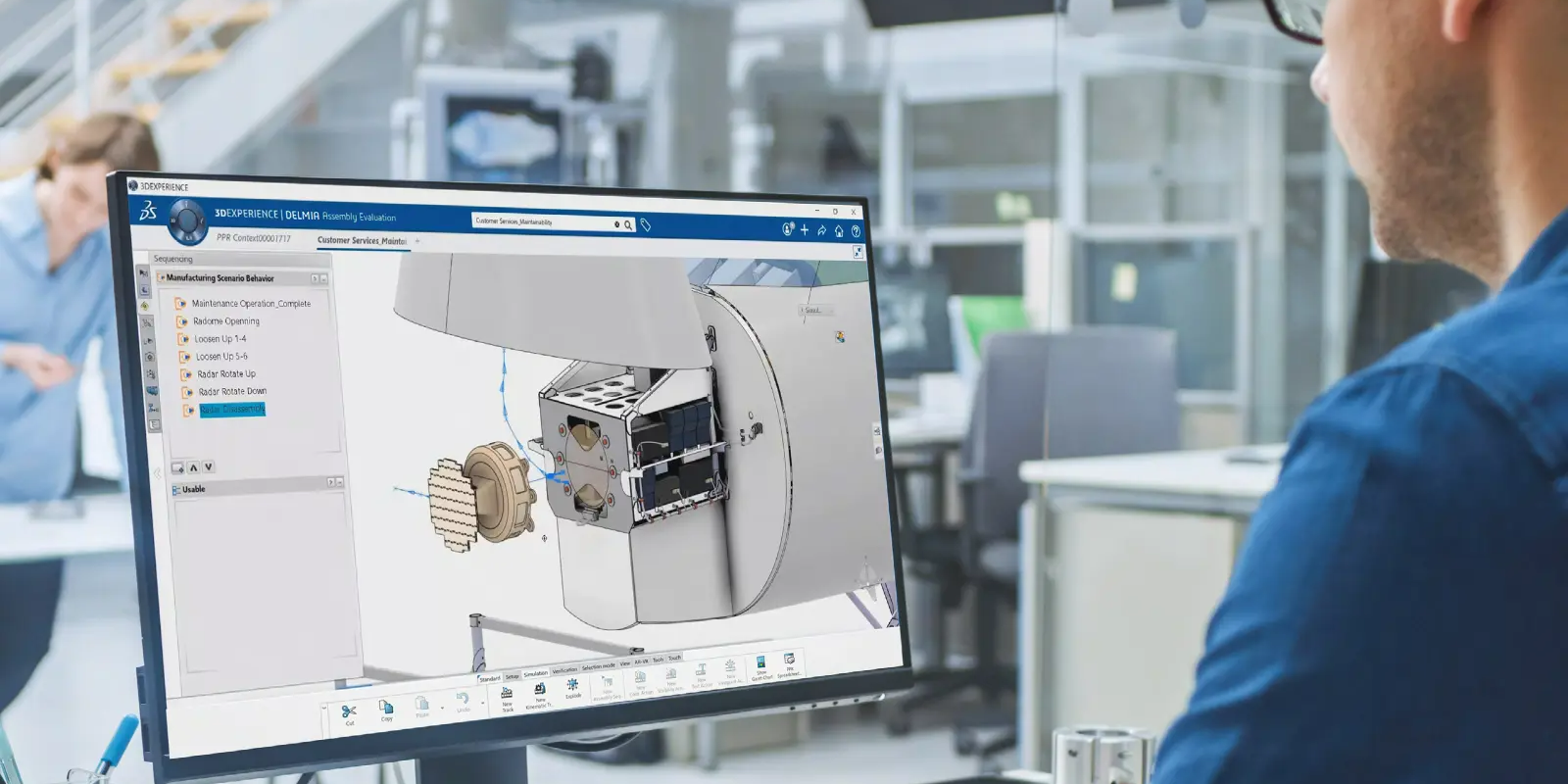

CATIA(Computer-Aided Three-dimensional Interactive Application)是法国达索系统公司开发的一款集成CAD、CAM(计算机辅助制造)和CAE(计算机辅助工程)功能于一体的高端软件。它提供了强大的三维建模功能,可以进行复杂的曲面设计、装配设计和工程分析。CATIA广泛应用于精密机械设计中,能够帮助工程师直观地进行零件的建模、仿真和分析。

3. 三维动态仿真在精密机械零件设计中的应用

三维动态仿真是指在虚拟环境中,通过三维模型模拟零件或机构在运行过程中的运动行为及其相互作用。利用CATIA的DMU(Digital Mock-Up)模块,可以对精密机械零件进行运动学和动力学仿真。该模块可以模拟零件在工作条件下的真实运动,分析其在不同载荷下的受力情况,并对运动的轨迹、速度、加速度等进行计算。

4. 误差分析的必要性

在精密机械制造中,任何微小的尺寸误差都可能导致零件无法正常工作,甚至影响整个系统的功能。因此,在设计阶段进行误差分析至关重要。误差分析不仅包括尺寸误差,还涉及形状误差、位置误差等。在CATIA中,利用其内置的分析工具,可以对零件进行尺寸链计算、形位公差分析和装配公差分析,预估和优化零件的制造精度。

5. 基于CATIA的误差分析解决方案

1. 建模与参数化设计:首先,在CATIA中建立精密零件的三维模型,并进行参数化设计,以便在后续分析中能够快速调整尺寸和形状参数。

2. 动态仿真:利用CATIA的DMU模块进行三维动态仿真,模拟零件在实际工作中的受力和运动情况。通过仿真,可以识别可能影响零件精度的动态因素,如振动、热膨胀等。

3. 误差分析:利用CATIA中的GD&T(Geometric Dimensioning and Tolerancing)工具,进行几何尺寸和公差分析。通过这些工具,可以模拟装配过程中的累积误差,分析装配后零件的配合精度。

4. 优化与迭代:根据仿真和误差分析的结果,对零件设计进行优化调整。通过迭代仿真和分析,最终确定最优设计方案,确保零件在制造和装配过程中的高精度。

基于CATIA的精密机械零件三维动态仿真与误差分析解决方案,可以有效提升零件的设计精度和生产效率。通过对零件进行全面的动态仿真和误差分析,工程师可以在设计阶段预见并消除潜在问题,减少生产中的返工和报废,降低制造成本,提高产品质量。未来,随着CAD/CAE技术的进一步发展,三维仿真和误差分析将在更广泛的工程领域中发挥更重要的作用。