摘要

随着航空航天装备轻量化、高可靠性要求的提升,复杂装配体结构(如飞机起落架、发动机叶盘、卫星支架等)的设计优化面临接触非线性、几何非线性及材料非线性的多重挑战。本文基于ABAQUS有限元分析平台,结合非线性接触理论,提出一种针对复杂装配体结构的优化设计方法,并通过典型案例验证其在应力分布、接触稳定性及轻量化设计中的有效性。

1.引言

1.1研究背景

-航空航天结构特点:高载荷、轻量化、多组件装配带来的接触非线性问题(如摩擦、间隙、预紧力)。

-传统设计瓶颈:简化接触假设导致仿真误差;试验成本高且周期长。

-ABAQUS优势:成熟的非线性求解器、多物理场耦合能力,适用于复杂接触问题的高精度建模。

2.非线性接触分析理论与方法

2.1非线性接触理论

-接触类型:面-面接触、点-面接触、自接触。

-接触算法:罚函数法、拉格朗日乘子法、增广拉格朗日法。

-非线性来源:几何大变形(如柔性密封件)、材料弹塑性(如复合材料层合板)、接触状态突变。

2.2ABAQUS实现流程

1.模型前处理:

-装配体几何简化与网格划分(六面体/四面体单元选择)。

-接触对定义(主从面选择、接触属性设置如摩擦系数)。

2.求解设置:

-增量步控制(自动时间步长、收敛容差调整)。

-非线性求解器选择(Newton-Raphson迭代法)。

3.后处理分析:

-接触压力分布、滑移量、能量耗散提取。

-应力集中区域识别。

3.航空航天复杂装配体优化设计案例

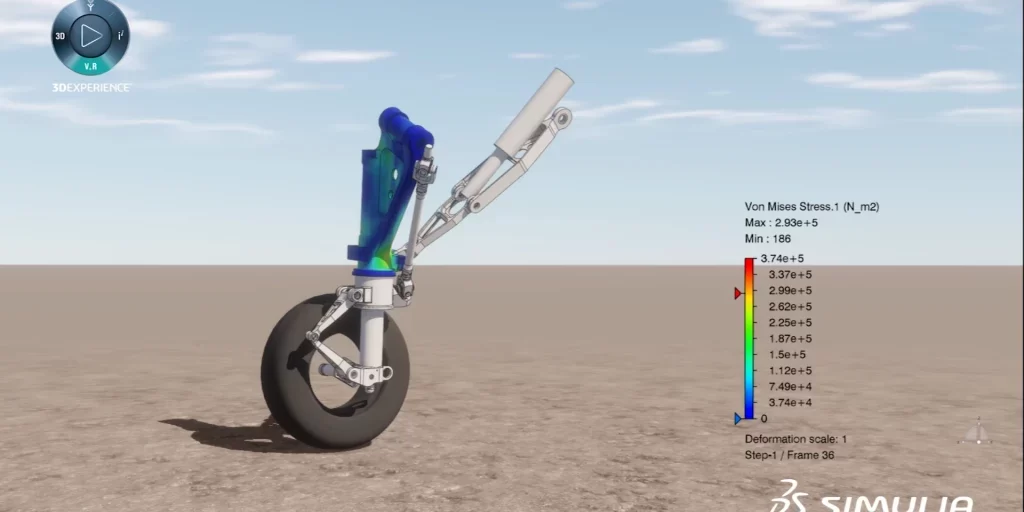

3.1案例1:飞机起落架收放机构接触优化

-问题描述:收放过程中铰链接触面应力集中导致疲劳裂纹。

-优化过程:

-参数化建模:铰链间隙、预紧力、材料硬化参数设为设计变量。

-接触分析:ABAQUS/Explicit模拟动态接触,提取最大接触压力与滑移量。

-响应面优化:结合Isight平台进行多目标优化,降低峰值应力30%,延长疲劳寿命2.5倍。

3.2案例2:航空发动机叶盘榫槽连接结构轻量化设计

-问题描述:传统榫槽结构因接触不均匀导致局部变形过大。

-优化策略:

-拓扑优化:基于ABAQUS/Tosca的密度法优化材料分布。

-接触性能验证:优化后结构在离心载荷下接触压力均匀性提升40%,重量减轻15%。

4.关键技术与挑战

4.1收敛性控制

-病态条件处理:初始穿透修正、接触刚度自适应调整。

-计算效率提升:子模型技术、对称边界条件应用。

4.2多学科协同优化

-耦合热-机-接触分析(如发动机高温环境下的热应力接触)。

-集成疲劳分析(FE-SAFE)与可靠性评估。

5.结论与展望

-结论:非线性接触分析显著提高了装配体仿真的准确性,优化设计使结构减重10%~20%,同时满足强度与寿命要求。

-展望:人工智能驱动的接触参数反演、GPU并行计算加速大规模装配体分析。

图表示例

-图1:飞机起落架接触压力分布对比(优化前vs优化后)。

-表1:叶盘结构轻量化设计参数优化结果。

-图2:ABAQUS/Isight集成优化流程图。

关键词:ABAQUS;非线性接触分析;复杂装配体;结构优化;航空航天

此框架将理论与工程实践结合,突出ABAQUS在解决航空航天复杂装配问题中的技术路径,适合作为研究论文或工程应用参考。如需进一步展开某部分内容(如具体案例建模步骤或算法细节),可针对实际需求补充。