针对新能源汽车电池包的ABAQUS热-力耦合仿真及结构可靠性评估系统开发,以下是系统的开发流程与技术要点:

一、系统开发流程

1.需求分析与场景定义

-确定电池包工况(如快充、高速行驶、极端温度环境等)及对应的热载荷(产热率、环境温度)与机械载荷(振动、冲击、挤压)。

-明确可靠性评估目标(如疲劳寿命、热失控风险、结构变形阈值)。

2.多物理场模型构建

-几何建模:基于电池包三维参数化模型(电芯、模组、外壳等),采用ABAQUS/CAE或Python脚本自动化生成有限元网格。

-材料属性定义:

-热属性:各层材料的导热系数、比热容、热膨胀系数(考虑温度依赖性)。

-力学属性:弹塑性模型、蠕变特性(高温下)、各向异性(如复合材料)。

-耦合场设置:通过ABAQUS热-力顺序耦合或直接耦合模块,实现温度场与应力场的双向/单向交互。

3.边界条件与载荷施加

-热载荷:基于电池生热模型(如Bernardi方程)或实测数据,定义内部产热率;设置对流/辐射散热边界。

-力学载荷:施加振动谱(PSD)、冲击加速度、外部挤压载荷,结合实际工况动态加载。

4.仿真计算与结果提取

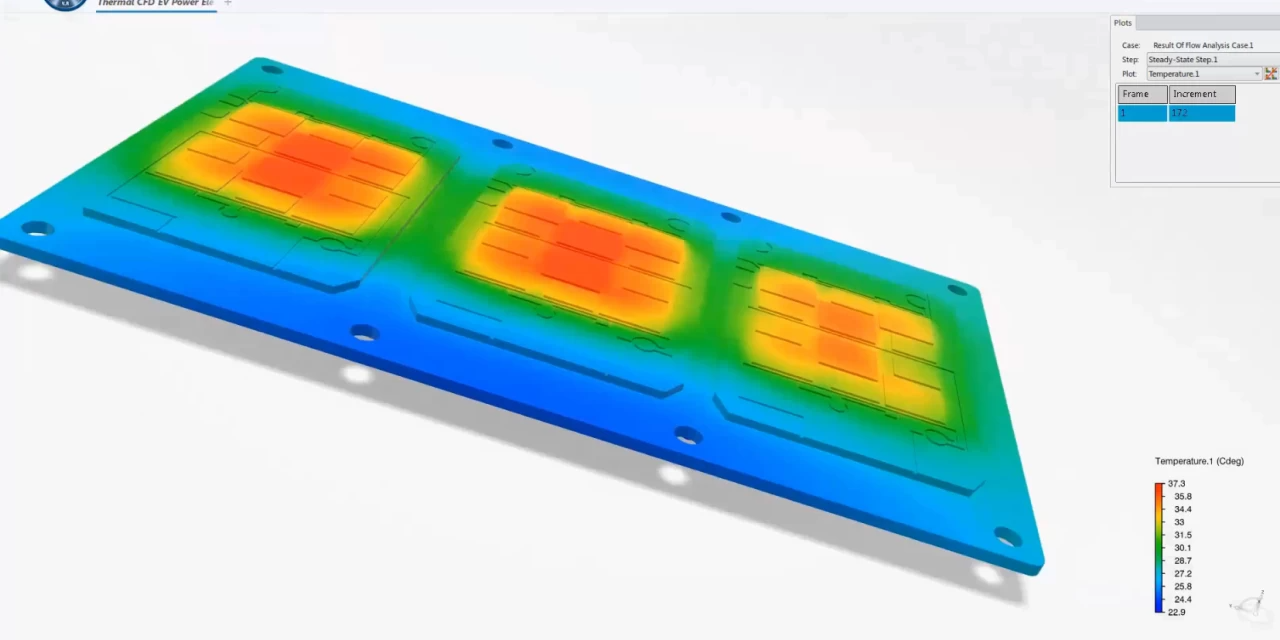

-采用显式/隐式求解器进行瞬态分析,监控温度场、应力/应变分布、塑性变形区域。

-输出关键数据:最大温度、热点位置、等效塑性应变(PEEQ)、疲劳损伤指数等。

5.可靠性评估算法开发

-失效判据:

-热失效:温度超过材料耐热阈值(如隔膜熔融温度)。

-力学失效:应力超过屈服强度、疲劳寿命(基于Miner准则或Coffin-Manson模型)。

-风险评估:结合蒙特卡洛模拟或响应面法,量化不确定性因素(如制造公差、载荷波动)对可靠性的影响。

6.自动化系统集成

-使用Python脚本调用ABAQUS内核,实现参数化建模、仿真流程自动化及数据批处理。

-开发GUI界面(如PyQt),集成预处理、求解监控、后处理可视化及报告生成功能。

7.实验验证与模型修正

-通过热电偶测温、应变片测试、振动台试验获取实测数据,对比仿真结果,校准材料参数与边界条件。

二、关键技术挑战与解决方案

1.计算效率优化

-采用子模型技术:全局模型粗网格分析整体响应,局部细化关键区域(如焊接点)。

-并行计算:利用HPC集群加速大规模仿真。

2.多尺度建模

-宏观电池包模型与微观电芯模型(如伪二维电化学模型)耦合,实现产热-传热-力学响应的跨尺度分析。

3.材料非线性与温度耦合

-引入用户子程序(UMAT、UMATHT)定义温度相关的弹塑性本构关系。

4.可靠性动态评估

-开发基于机器学习的代理模型,快速预测不同工况下的可靠性指标,替代耗时的高保真仿真。

三、应用价值

-设计优化:识别热/力薄弱环节(如模组连接处、冷却板接触面),指导轻量化与散热结构改进。

-安全合规:满足GB38031、ISO12405等电池安全标准,降低热失控与机械失效风险。

-成本控制:减少物理试验次数,缩短开发周期,提升产品迭代效率。

四、总结

该系统通过集成ABAQUS多物理场仿真与定制化可靠性评估工具,为新能源汽车电池包的设计验证提供了高效、高精度的数字化解决方案,显著提升结构安全性与研发效能。未来可进一步融合数字孪生技术,实现实时健康监测与寿命预测。