一、背景与需求

重型机械产品(如工程机械、矿山设备、港口机械等)具有结构复杂、体积庞大、运动机构多的特点。传统设计流程中,物理样机验证成本高、周期长,且难以全面检测装配干涉与运动合理性。通过CATIA的数字化样机(DigitalMock-Up,DMU)技术,可在虚拟环境中实现全三维装配验证与运动仿真,优化设计质量并缩短开发周期。

二、应用方案

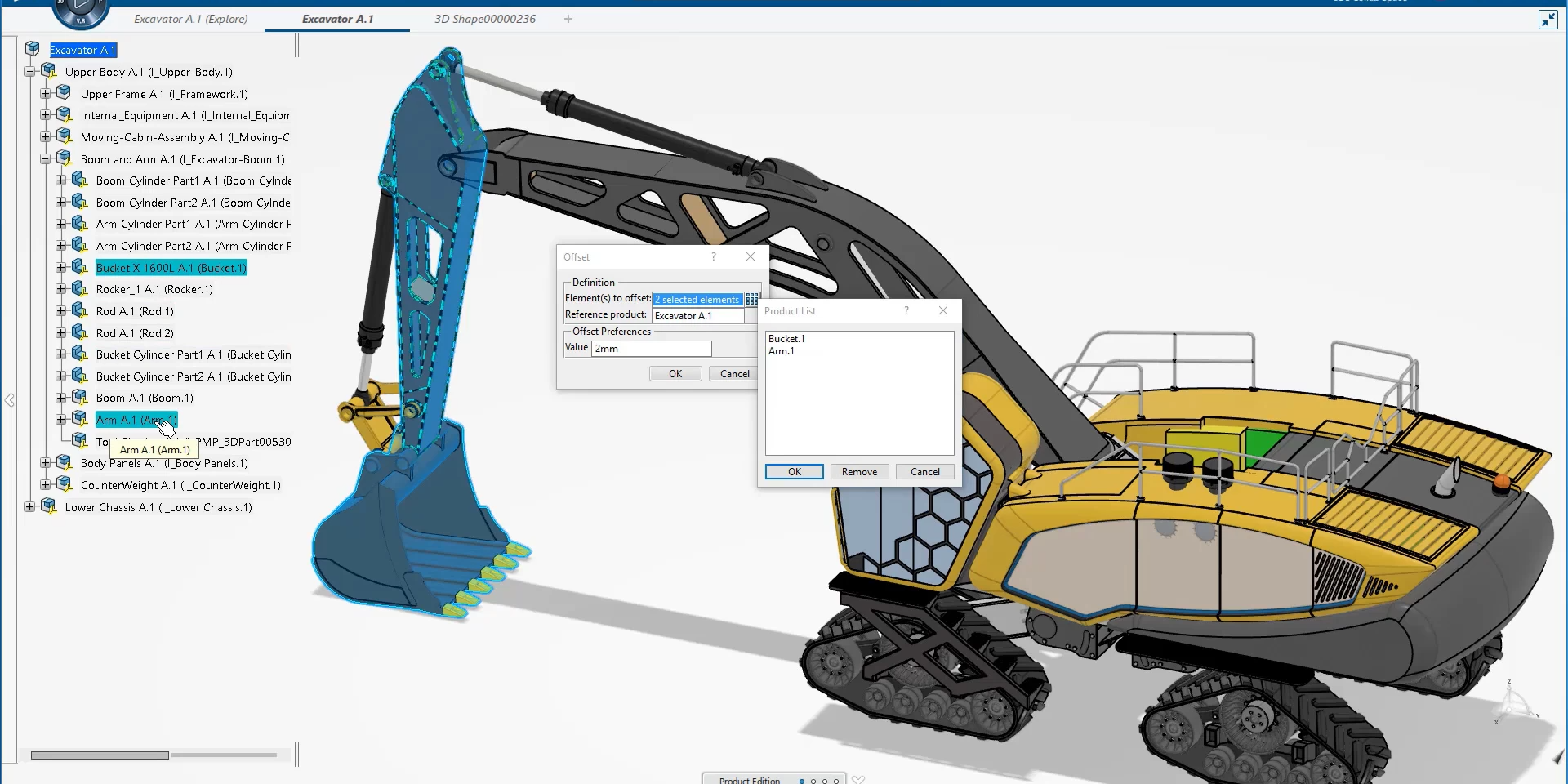

1.装配干涉检测

目标:验证零部件在静态装配及动态运动中的干涉问题,避免物理样机返工。

技术实现:

-模型准备:

-在CATIA中构建完整的全三维装配体模型,确保零部件几何精度与约束关系(如同心、平行、接触等)。

-对大型装配体进行轻量化处理(如使用CGR格式),提升运算效率。

-干涉检测方法:

-静态干涉检测:通过CATIA的DMUSpaceAnalysis模块,检测零部件在装配位置下的最小间隙与碰撞区域。

-动态干涉检测:结合运动仿真结果(如液压缸伸缩、回转平台旋转),利用DMUKinematics模块模拟运动轨迹,检测运动过程中的潜在干涉。

-结果处理:

-自动生成干涉报告(包括干涉位置、深度、体积),支持可视化高亮显示,指导设计优化。

-针对干涉区域进行参数化调整或拓扑优化,快速迭代模型。

2.运动仿真与机构验证

目标:验证重型机械运动机构(如吊臂伸缩、履带行走、液压驱动)的合理性。

技术实现:

-运动学建模:

-使用CATIAKinematics模块定义运动副(旋转副、平移副、齿轮副等)与驱动关系。

-设置运动约束条件(如液压缸行程极限、电机转速限制)。

-动态仿真分析:

-模拟机械在典型工况下的运动过程(如装载机铲斗挖掘轨迹、起重机吊装路径)。

-通过DMUFittingSimulation验证运动机构与周围环境的交互(如避免吊臂与驾驶室碰撞)。

-性能评估:

-输出运动轨迹、速度/加速度曲线、力矩变化等数据,验证是否满足设计要求。

-结合SIMULIA进行多体动力学分析,优化机构耐久性与稳定性。

3.人机交互验证

目标:确保操作人员与设备的交互安全性与便捷性(如驾驶室视野、维修空间)。

技术实现:

-利用CATIAHumanBuilder模块创建虚拟人体模型,模拟操作员在设备周围的活动空间。

-检测维修通道可达性、工具操作空间是否受限,优化人机工程布局。

三、实施步骤

1.数据整合:导入全三维模型,修复几何错误,建立完整装配约束。

2.仿真场景定义:根据实际工况设置运动路径、载荷条件与检测标准。

3.自动化检测:运行干涉检测与运动仿真,生成可视化报告。

4.迭代优化:基于结果调整设计参数,重复验证直至问题闭环。

5.输出交付:提供优化后的模型、仿真报告及改进建议。

四、方案优势

-成本控制:减少物理样机次数,降低开发成本30%以上。

-效率提升:通过自动化检测缩短验证周期,加速产品上市。

-风险规避:提前发现设计缺陷,避免后期制造阶段的重大损失。

-协同设计:支持多部门并行协作,统一数据源提升沟通效率。

五、注意事项

-模型精度:需确保三维模型与实际制造尺寸一致,避免仿真误差。

-计算资源:大型装配体仿真需配置高性能工作站或云端计算资源。

-标准融合:结合行业标准(如ISO286、GB/T)定义检测阈值。

六、案例示意

应用场景:某矿山挖掘机设计优化

-问题:动臂与回转平台在极限工况下存在结构干涉,液压缸行程不足。

-解决方案:

-通过DMUKinematics模拟动臂全行程运动,检测干涉点并优化铰点位置。

-调整液压缸安装角度,仿真验证后提升作业范围15%。

如需进一步细化某环节(如运动副定义、报告模板设计),可提供具体参数或场景补充说明。