以下是关于“基于CATIA的模具设计标准化流程与模流分析集成解决方案”的详细阐述,旨在提供系统化的设计方法和效率优化策略:

一、CATIA模具设计标准化流程构建

1.需求分析与数据准备

-产品导入与预处理:将客户提供的3D模型(如STEP/IGES格式)导入CATIA,进行几何修复、拔模分析、壁厚检查,确保可制造性。

-材料与工艺参数定义:根据产品材料(如塑料、金属)选择模具类型(注塑模、压铸模等),并设置工艺参数(收缩率、顶出方向等)。

2.标准化设计模块开发

-模板库建立:创建标准模架(如HASCO、DME)、浇注系统(侧浇口、点浇口)、冷却水路、顶出机构等参数化模板。

-知识工程(Knowledgeware)应用:利用CATIA的规则(Rules)和检查器(Checkers)自动化设计校验,例如分型面闭合性验证、拔模角合规性检查。

-协同设计管理:通过ENOVIA模块实现团队协作,确保设计版本控制和数据一致性。

3.分型与型腔设计

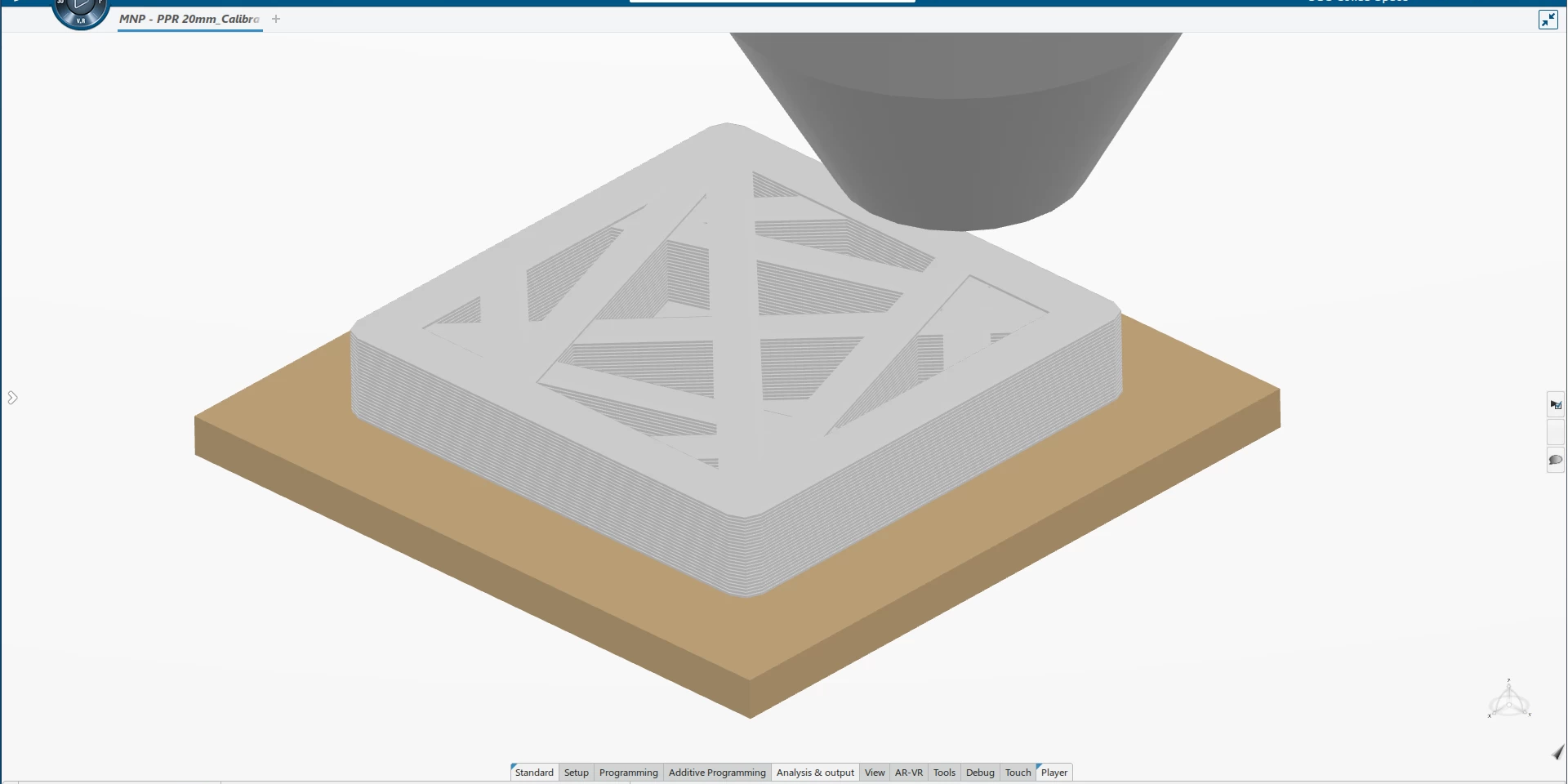

-自动分型面生成:使用MoldToolingDesign模块快速提取分型线,生成分型面并分割型芯/型腔。

-滑块与斜顶机构设计:基于产品倒扣特征,调用标准库插入滑块或斜顶机构,模拟运动干涉分析。

4.模架与组件装配

-参数化模架调用:根据产品尺寸自动匹配模架型号,调整模板厚度、导柱位置等参数。

-组件智能装配:通过CATIA的装配设计(AssemblyDesign)模块,实现冷却水路、顶针等组件的自动定位与间隙检查。

二、模流分析集成方法

1.数据无缝对接

-几何模型导出:将CATIA设计的模具型腔转换为STL或中性格式(如.mfn),导入模流软件(如Moldflow、Moldex3D)。

-工艺参数同步:通过XML/API接口传递注塑参数(熔体温度、注射压力等),减少手动输入误差。

2.分析流程自动化

-批处理脚本开发:利用Python或CAA编写脚本,自动触发模流分析任务并提取关键结果(填充时间、气穴位置、翘曲量)。

-边界条件映射:将CATIA中的浇口位置、冷却管道数据直接映射到分析模型中,确保几何一致性。

3.结果反馈与设计优化

-缺陷可视化与根因分析:在CATIA中叠加模流分析结果(如熔接线、收缩凹陷),定位设计问题区域。

-参数联动调整:根据分析反馈(如填充不平衡),自动调整浇口尺寸或冷却水路布局,迭代优化设计。

三、集成解决方案的优势与案例

1.效率提升实例

-某汽车保险杠注塑模设计:通过标准化模板将设计周期从20天缩短至12天,模流分析集成减少试模次数3次,节约成本约15%。

2.核心优势

-数据一体化:避免多软件切换导致的信息丢失,提升设计-分析闭环效率。

-知识沉淀:企业标准库的积累降低了对资深工程师的依赖,新员工培训周期缩短50%。

-高质量输出:模流分析前置有效减少产品缺陷率(如缩痕、飞边)。

四、挑战与应对策略

-挑战1:软件兼容性问题

-方案:使用中间格式(如STEPAP214)确保几何完整性,或开发定制接口插件。

-挑战2:分析精度与速度平衡

-方案:采用局部网格细化(如边界层加密)提升关键区域分析精度,同时控制整体计算时间。

-挑战3:跨部门协作壁垒

-方案:建立基于PLM系统的协同流程,明确设计-分析-制造各阶段输入输出标准。

五、未来展望

-AI驱动的智能设计:集成机器学习算法,基于历史数据预测最佳浇口位置或冷却方案。

-云端协同平台:通过3DEXPERIENCE云平台实现全球团队实时协作与资源调度。

-增材制造融合:结合3D打印技术优化随形冷却水道设计,进一步提升冷却效率。

通过上述标准化流程与模流分析的深度集成,企业可实现模具设计的快速迭代与制造问题前置解决,显著提升市场竞争力和利润率。