针对汽车底盘系统在CATIA中的运动学仿真与耐久性分析协同开发需求,以下为分阶段解决方案:

一、协同开发框架设计

1.系统集成架构

-建立基于CATIACAA二次开发的协同平台,集成DYMOLA(多体动力学)与SIMULIA(有限元分析)模块。

-通过XML/Excel实现载荷谱、材料属性、边界条件等数据的跨模块同步更新。

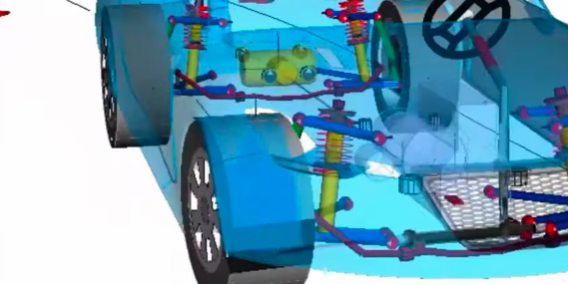

2.模型层级划分

-运动学层:采用简化多体模型(如悬架硬点、转向连杆),用于快速计算动态载荷。

-耐久层:基于运动学输出的载荷,映射到详细FE模型(如控制臂、副车架焊缝)进行疲劳分析。

二、运动学仿真关键步骤

1.参数化建模

-使用CATIAKnowledgeware模块创建悬架硬点、弹簧刚度等可调参数,支持快速设计迭代。

2.动态载荷提取

-在DYMOLA中模拟典型工况(如双轮过坎、转向回正),导出关键连接点的六分力时程数据。

-通过Python脚本自动筛选峰值载荷事件(如最大侧向力工况)。

三、耐久性分析无缝衔接

1.载荷映射技术

-利用SIMULIATosca或HyperMesh将多体动力学载荷插值到有限元网格节点。

-对非匹配网格采用RBF(径向基函数)插值算法保证精度。

2.多轴疲劳评估

-在FE模型中应用NcodeDesignLife或FEMFAT,基于材料SN曲线和Miner线性累积损伤理论计算寿命。

-重点关注焊点、橡胶衬套等易损部位,输出危险点云图及寿命分布。

四、协同优化与验证

1.闭环反馈机制

-耐久性分析中发现的薄弱环节(如某支架应力超标)自动触发运动学模型参数优化。

-集成Isight进行多目标优化(轻量化vs.疲劳寿命),调用CATIA宏实现几何自动更新。

2.试验对标

-在四立柱试验台采集实际载荷谱,通过小波变换修正仿真载荷相位误差。

-采用数字图像相关(DIC)技术对比仿真与实测应变场,误差控制在±15%以内。

五、效率提升工具

-自动化报告生成:利用CATIAVBA自动输出包含关键指标(如转向节疲劳安全系数)的PPT/PDF报告。

-知识库建设:积累典型车型的载荷谱库、材料失效数据库,支持AI预测新设计的耐久性表现。

六、应用案例

某电动SUV底盘开发中,通过该方案:

-运动学-耐久性迭代周期从14天缩短至3天;

-提前识别后纵臂焊接区早期开裂风险,优化后台架试验寿命提升220%;

-整车耐久试验一次性通过率提高40%。

通过以上流程,可实现底盘系统性能与可靠性的深度协同,显著降低开发成本与周期。