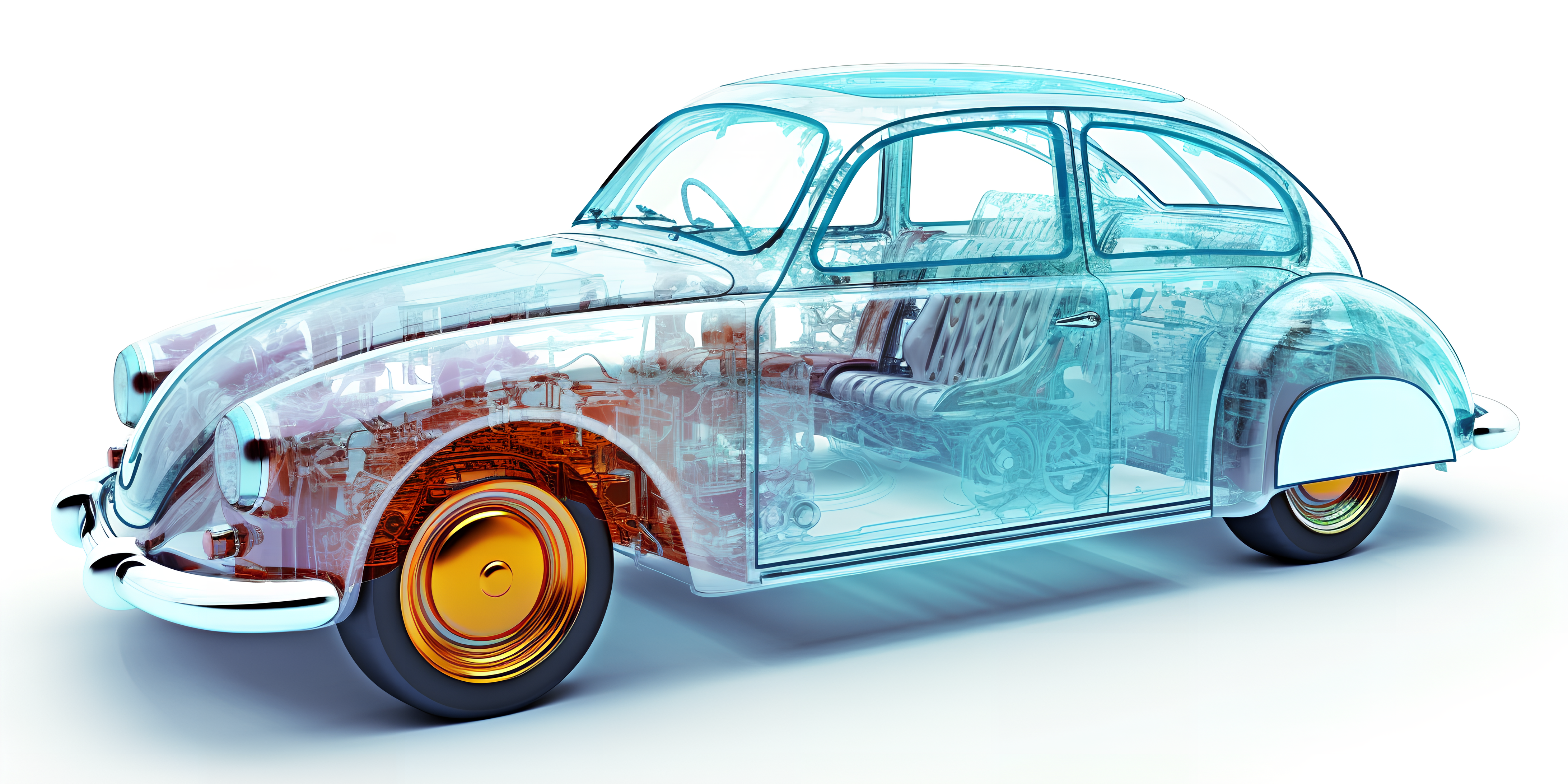

在汽车工业高度数字化的今天,CATIA(Computer-AidedThree-dimensionalInteractiveApplication)作为达索系统的旗舰产品,已成为车身设计领域的行业标准工具。其基于知识工程的参数化建模体系与多学科协同优化能力,为工程师构建了从概念造型到工程验证的完整数字化闭环。以下从技术实现路径、行业实践痛点及创新方法论三个维度,系统性解析CATIA在车身设计中的核心价值。

一、参数化建模体系的技术突破

CATIA的创成式曲面设计(GSD)模块通过特征树管理实现设计意图的参数化传递,工程师可通过控制点权重调整快速生成符合空气动力学的复杂曲面。以某新能源车型的主动进气格栅设计为例,通过将冷却需求参数与CFD仿真数据关联,实现格栅开度与行驶工况的自动匹配,设计迭代周期缩短40%。

在车身结构层面,CATIA的复合曲面建模技术可精确处理0.7mm超薄钣金的冲压回弹补偿。通过集成材料数据库与成形极限图(FLD),系统能自动预测冲压缺陷并生成补偿曲面,将模具调试次数从传统设计的7-8次降低至3次以内。某德系豪华品牌应用该技术后,车门内板成形合格率提升至98.5%。

二、多物理场耦合优化架构

CATIA的嵌入式有限元分析模块(ELFINI)支持在建模环境中直接进行结构刚度验证。工程师可通过拓扑优化算法生成轻量化传力路径,某电动平台的白车身开发中,结合载荷工况约束生成的新型骨架结构,在满足NVH性能前提下实现12.3%的减重效果。

更值得关注的是CATIA的跨学科协同平台(3DEXPERIENCE),该平台实现了CAD模型与多体动力学(SIMULIA)、流体分析(XFlow)的实时数据交互。在某跨界车型开发中,设计团队同步优化了车身气动外形与底盘扰流装置的匹配关系,风阻系数从0.29降至0.26,续航里程增加37公里。

三、基于MBSE的设计验证革新

CATIA的数字化样机(DMU)技术构建了完整的虚拟验证体系。通过运动机构分析模块(KIN),可提前18个月发现车门铰链与线束的干涉风险。某自主品牌在开发溜背式尾门时,运用该技术将原型车碰撞测试次数从6次减少到2次,节省开发成本1200万元。

在制造可行性验证方面,CATIA的冲压仿真模块(STL)可自动检测最小弯曲半径违规区域。某日系车企应用间隙自动分析功能后,将车身匹配问题的发现节点从试制阶段提前到数据阶段,整车开发周期压缩26%。

随着汽车产业向电动化、智能化转型,CATIA正在通过增强现实(AR)设计评审、AI驱动的生成式设计等新技术重构车身开发流程。其知识工程模块(KWA)积累的设计规则库,使企业能够将资深工程师的经验转化为可复用的算法资产,这在新势力车企的快速产品迭代中展现出独特价值。未来,车身设计将不仅是几何造型的创造,更是多学科知识融合的系统工程,而CATIA提供的数字化主线正是实现这一转型的核心使能器。