有限元分析(Finite Element Analysis,简称FEA)是一种数值计算方法,用于对复杂零件的力学性能进行模拟与预测。UG NX(Unigraphics NX)是一款强大的CAD/CAE软件,其内置的有限元分析模块提供了强大的仿真功能,可以对复杂结构进行精确的结构强度分析。本文将介绍如何通过UG NX中的有限元分析模块对复杂零件进行结构强度分析,涵盖了前处理、求解及后处理的具体步骤。

1. 复杂零件结构强度分析的必要性

复杂零件广泛存在于机械、汽车、航空航天等工业领域,其设计中往往需要考虑多种力学因素,如受力变形、应力集中、疲劳寿命等。通过有限元分析,可以在设计阶段预测零件的结构强度,避免潜在的结构失效,从而优化设计、降低成本并提高安全性。

2. UG NX有限元分析模块简介

UG NX的有限元分析模块(NX Nastran)可以对模型进行静力学、动力学、模态、热力学等多种仿真分析。该模块集成在UG NX的环境中,用户可以直接在同一平台上进行建模、分析与优化。通过其友好的界面及强大的求解器,NX Nastran适合进行复杂零件的结构强度分析。

3. UG NX中进行复杂零件结构强度分析的步骤

3.1 建立三维模型

在进行有限元分析之前,首先需要在UG NX中建立或者导入复杂零件的三维模型。可以通过以下步骤创建几何模型:

– 使用UG NX中的建模工具构建零件的几何形状。

– 若已有零件模型,可以导入其他CAD软件生成的文件,如IGES、STEP等格式。

3.2 前处理

前处理是有限元分析的重要环节,主要包括划分网格、施加边界条件和载荷等。

3.2.1 网格划分

网格划分将复杂的几何模型离散化为多个小的有限单元,计算过程中会对每个单元的力学性能进行分析。UG NX支持自动和手动的网格划分。网格划分的步骤如下:

– 选择网格划分工具:在分析模块中选择“Mesh”工具。

– 设置网格类型与尺寸:根据分析需求选择合适的单元类型(如壳单元、实体单元等),并设置网格的尺寸。

– 进行网格划分:根据零件的复杂程度,合理选择局部细化网格以提高计算精度。

3.2.2 材料属性定义

UG NX提供了丰富的材料库,用户可以直接选择或者手动定义零件的材料属性。材料属性包括杨氏模量、泊松比、密度等力学参数。步骤如下:

– 打开材料库或创建新材料。

– 定义材料的机械属性,如弹性模量、密度、热膨胀系数等。

– 将材料属性赋予网格模型。

3.2.3 边界条件与载荷施加

边界条件与载荷的定义是影响结构强度分析结果的重要因素。具体步骤如下:

– 选择零件受力区域,施加载荷如力、压力、扭矩等。

– 施加约束条件,指定固定支撑或其他自由度约束条件。

– 注意复杂零件的实际工作条件,确保边界条件和载荷的真实性和合理性。

3.3 求解

前处理完成后,即可进行求解。UG NX中的NX Nastran求解器可以处理线性和非线性问题,具体求解步骤如下:

– 在分析设置中选择合适的求解器类型,如静态、动态、模态分析等。

– 定义求解参数,包括迭代次数、收敛条件等。

– 提交求解任务,系统将根据离散化模型和设置的载荷、边界条件进行数值计算,得出应力、应变、位移等力学参数。

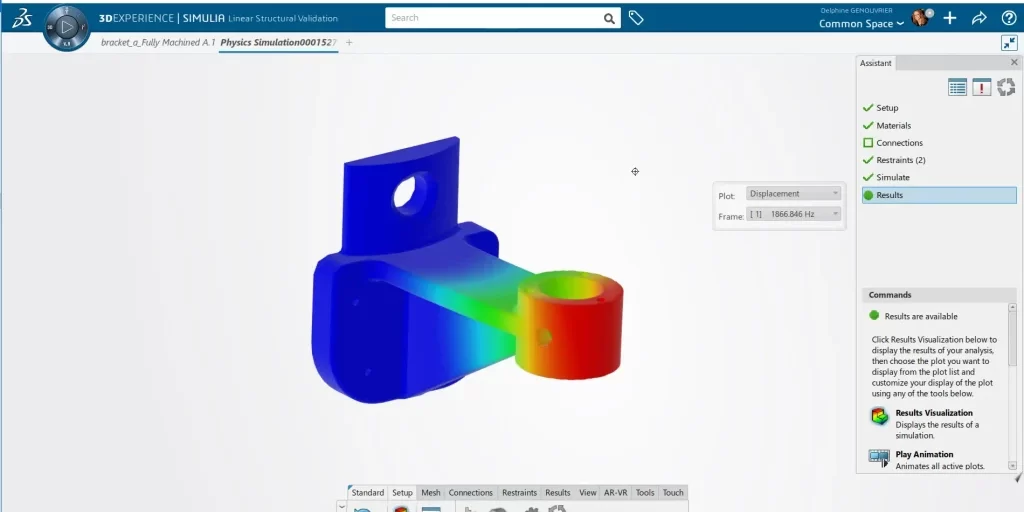

3.4 后处理

求解完成后,进行结果的可视化与分析。UG NX提供了丰富的后处理工具,用户可以查看和分析结果。具体步骤如下:

– 打开后处理工具,加载求解结果。

– 使用应力、应变、位移等视图进行结果查看。

– 生成应力、应变云图,通过颜色和数值分析零件的应力集中区域、最大变形点等关键部位。

– 导出报告和图片,记录分析结果。

4. 复杂零件结构强度分析中的注意事项

4.1 网格划分质量

网格划分的质量对分析结果有直接影响,过粗的网格会导致结果不够精确,而过细的网格则会增加计算时间和资源消耗。因此,在复杂零件的局部,如应力集中区域,应该进行网格细化,而对整体较为均匀的部分可以使用较大的网格。

4.2 非线性分析

对于某些复杂零件,可能存在几何非线性、材料非线性或者接触非线性。这时,普通的线性分析可能无法准确反映零件的力学行为,需要进行非线性分析。在UG NX中,用户可以通过选择不同的求解器与设置进行非线性问题求解。

4.3 边界条件的合理设置

复杂零件通常工作在较为复杂的环境中,因此边界条件的设置必须合理。用户应尽可能模拟真实工作条件,例如温度变化、动态载荷、摩擦接触等,确保仿真结果具备实际工程参考价值。

通过UG NX的有限元分析模块,可以对复杂零件进行精确的结构强度分析。合理的前处理(如网格划分、边界条件设定等)、求解器的选择及后处理结果的分析,是整个流程的关键。随着CAE技术的发展,UG NX的有限元分析功能将更加完善,未来可以在更复杂的工况下为工程师提供可靠的设计依据。