研 究 现 状

装配是装甲车辆等复杂产品研发中不可或缺的一个环节,装配结果直接影响产品的性能和质量。在制造过程中,装配时间约占总生产时间的20%~50%,装配费用占制造总费用的20%~30%。传统的装配过程是由装配工艺设计人员对装配体模型进行分析,依靠自身的实际装配经验和装配相关的技术要求,借助于二维装配图样进行装配工艺规划和设计的。传统工艺设计不具备验证能力,无法及时将装配中的干涉、操作空间开敞性和工具可达性等问题提前暴露,只有在实际装配阶段才会反映出来,这必然会影响复杂产品研制的进度和质量。随着三维CAD技术和虚拟装配技术的发展,工艺设计人员可以在三维可视化环境下进行装配工艺设计、装配顺序规划,并在工装、工具三维模型的支持下,对装配工艺设计的可行性和合理性进行验证,同时输出三维装配工艺文件和仿真动画,以指导现场操作人员进行产品的装配。目前,国内外众多学者就此展开了大量的研究。

在基于DELMIA的三维装配工艺规划与仿真系统方面,冷毅勋等详细论述了基于DELMIA的三维工艺设计与仿真流程,并应用3DVIA Composer软件完成了可视化装配文档的编制;刘阳等将工艺节点与相关分段零部件节点、设备资源节点进行关联,规划分段产品和工艺节点的属性,完成分段装配工艺模型的构建,实现了对双层分段的具体装配顺序和路径的规划,基于DELMIA和3DVIA Composer实现了三维装配工艺文档的生成;冯廷廷根据产品模型借助DELMIA软件系统DPE模块及相关二次开发定制装配工艺模板、规划装配工艺,并借助3DVIAComposer软件进行装配仿真,开发轻量化模型的按钮,将其集成到AO文档中,形成生动直观的三维AO,有效指导工人进行现场操作;屈力刚等采用CATIA/CAA开发技术获取工艺信息,利用3DVIA Composer二次开发轻量化工艺模型,同时采用XML存储获取的工艺信息,并通过可视化浏览器实现了基于三维模型的工艺信息显示。

在基于其他CAD软件的三维装配工艺规划与仿真系统方面,KM-CAPP(开目CAPP)具有系统管理、工艺管理、工艺设计、工艺资源管理、工艺规则管理和辅助管理等功能模块,在国内的航天、兵器和船舶等行业具有广泛的应用;THCAPP(天河CAPP)是典型的“所见即所得”的卡片式工艺设计系统,可实现卡片与工艺数据分开存储,具有较强的二次开发功能,但其无法实现基于三维模型的产品设计,无法满足三维工艺模型、装配仿真动画元素添加的需求;华军应用UG 6.0软件及二次开发技术来实现装配建模及装配信息的提取,以Tecnomatix 9.0为虚拟仿真软件,实现了装配环境的仿真和装配路径的规划,并借助3DPDF软件进行三维装配工艺文件的编辑及输出;何小波基于Pro/E二次开发技术实现了三维工艺设计系统的应用研究,着重分析了特征关联引用、模型状态控制、特征识别与提取和特征亮选等CAD/CAPP集成关键技术;黄李勇通过Borland C++ Builder对Pro/E软件进行的二次开发,实现了Pro/E模型与工艺节点的关联显示,工艺数据通过C++ Builder平台写入网页文件,在外部通过静态网页技术中的CSS+DIV完成发布系统主体布局设计;张金等利用CATIA CAA提取CATIA模型的装配信息将模型结构树信息储存于XML文件,并应用于三维装配工艺系统KM3DCAPP-A,最终导出包含装配步骤与每个步骤所需要的装配零件的装配BOM清单。

基于上述研究现状,本项目主要研究开发基于DELMIA的三维数字化装配集成平台软件系统,以解决轮式装甲车辆制造过程中,工艺设计以二维工程图样为主,主要依赖于人的装配经验和知识,以及设计难度大、效率低、优化程度低,二维工艺文件在装配现场应用的局限性等问题。本文以轮式装甲车辆的动力舱吊装和轮毂装配过程为例,建立面向对象层次时间Petri网的模型,以该模型为基础进行三维工艺设计与仿真,并展示轮式装甲车辆的动力舱吊装和轮毂装配的三维工艺设计过程以及车间工艺浏览的应用效果。

2三维装配工艺设计与仿真及现场可视化技术总体框架

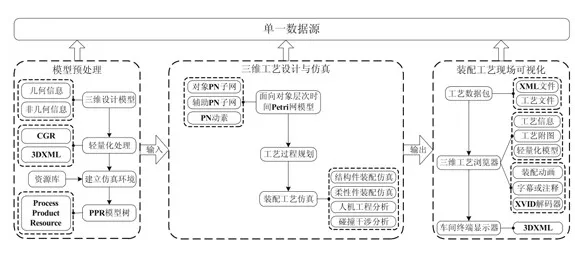

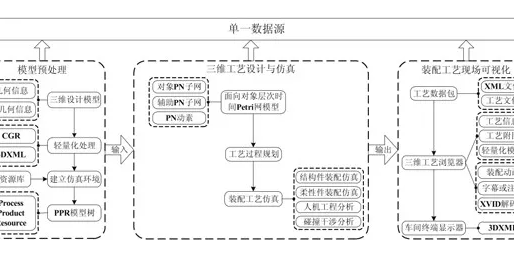

三维装配工艺设计与仿真及现场可视化技术是将三维设计模型进行信息提取和轻量化处理后进行工艺设计,有效组织和管理装配工艺设计数据,并处理系统的多输入与输出。通过交互式工艺过程规划后进行装配工艺仿真,迭代进行装配过程的优化,确定最佳的装配顺序和装配路径,最终将三维轻量化模型、仿真动画和工艺文件等发布到车间现场,在车间终端显示器上采用三维工艺浏览器进行查看。三维装配工艺设计与仿真及现场可视化技术总体框架(见图1)包括模型处理、三维工艺设计与仿真和装配工艺现场可视化等3个步骤。

图1 三维装配工艺设计与仿真及现场可视化技术总体框架

2.1 模型预处理

对三维设计模型进行信息提取,主要包括装配约束关系、位置关系和产品结构树等,再批量进行模型轻量化处理,转换为CGR或3DXML文件,以适用于大模型(300 M以上)的三维装配工艺设计和仿真,处理后的模型可以缩小为原模型大小的1/10以上。通过配置的资源库(车间、工装和工具等),构建PPR模型树的Product和Resource节点,建立符合实际生产场景的仿真环境。

2.2 三维装配工艺设计与仿真

建立基于面向对象层次时间Petri网的装配信息模型,首先对装配和拆卸过程进行图形化描述,建立对象PN子网和辅助PN子网;在此基础上,人工交互式进行装配序列规划和路径规划;对结构件、柔性件和人机工程进行装配过程的混合仿真和迭代优化,确定最优的装配序列和路径。

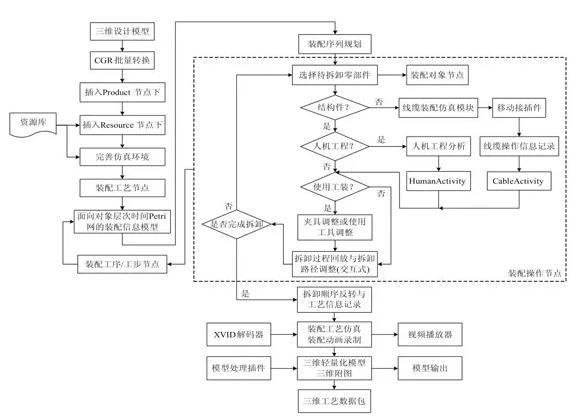

复杂产品三维装配工艺的设计以装配工艺设计流程为主线展开,主要包含装配工艺的划分、工艺流程的设计、工艺信息建模、装配工序和装配工步的生成,以及三维装配动画的制作。在此过程中,会产生包含层次关系的装配工艺流程、三维动画文件和结构化的工艺卡等在内的二维/三维、结构化/非结构化数据。三维装配工艺总体设计流程如图2所示,具体步骤如下。

1)将三维CAD设计模型转换为CATIA模型后,在CATIA装配设计工作台进行CGR批量转换,提取相关数据信息,轻量化后模型的大小减少为原来的1/10以上,对于处理大模型的三维装配工艺设计与仿真效率较高。将所有.cgr模型重新装配为.CATProduct文件,作为产品插入到PPR树的Product节点下。将装配资源等文件插入到PPR树的Resource节点下,完善虚拟装配环境。建立装配工艺节点,构建三维装配信息模型。

2)添加装配工序、工步和子工步等工艺节点,为该节点添加相应装配操作,通过使用工装、装备等资源对结构件或柔性件以及人机工程进行相应操作。该过程可以交互式调整装配顺序和装配路径等,然后对该节点添加相应工艺信息。迭代完成装配序列、装配路径和装配工艺信息的添加,完成三维装配信息模型的定义。

3)通过Xvid视频解码器进行装配过程回放过程的视频解码,按照25帧/s进行解码,压缩比为004,输出整体装配仿真动画。为仿真动画添加工艺字幕,根据虚拟仿真时间写入srt文件。发布轻量化三维模型.3dxml或.cgr文件和工艺附图,最终形成三维工艺数据包,输出零件配套表、工装清单和装配工艺卡等工艺文件。

图2 三维装配工艺总体设计流程

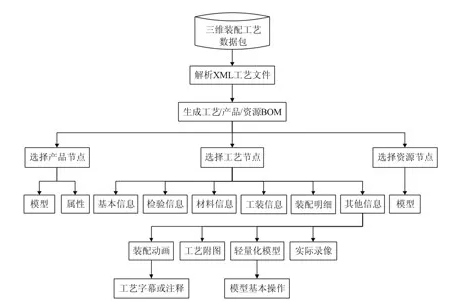

2.3 装配工艺现场可视化

将装配环境中设计完成的三维工艺数据包发布到车间现场,主要包括XML工艺规划文件和其他工艺文件。在车间终端显示器上,通过三维工艺浏览器读取XML工艺文件,浏览三维工艺设计信息:BOM信息(工艺、产品、资源)、工艺信息、工艺附图、装配仿真动画、字幕或注释文件、三维轻量化模型等。从XML文件中读取的工艺信息和工艺文件夹中的工艺资源均与浏览器中的BOM节点相关联。

3三 维 装 配 工 艺 设 计 与 仿 真 及 现 场 可 视 化 技 术

3.1 刚柔混合装配工艺仿真与优化

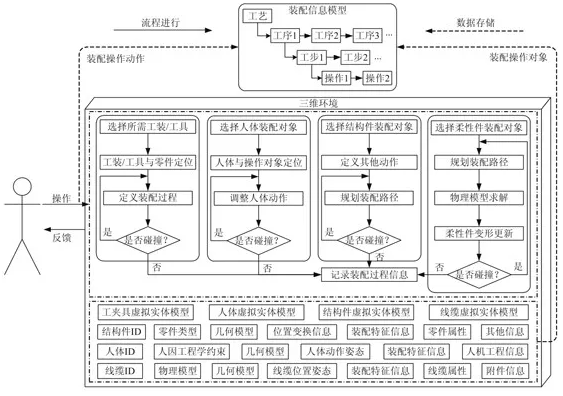

复杂产品的装配过程除了包含结构件以外,还包含了大量的柔性线缆零件,以及装配现场的装配人员。在装配过程中,结构件和柔性件的混合装配使得安装空间错综复杂,装配序列规划的难度增大;线缆零件具备物理属性,需要实时更新空间的位姿;装配人员经常遇到装配空间狭小、装配视线受阻和使用工装夹具的可操作性等问题。针对上述问题,本文对刚柔混合装配过程进行了设计仿真及优化,仿真流程图如图3所示。

图3 刚柔混合装配过程仿真流程图

仿真过程以流程为中心、装配信息模型为基础,进行装配过程数据的存储。在三维环境下,装配仿真过程主要包含如下4个部分。

1)选择结构件装配对象。定义结构件的装配动作,规划调整装配路径,判断是否发生碰撞,寻求最佳装配路径并记录装配过程的信息。关联的装配信息为结构件ID、零件类型、几何模型、空间位置变换信息、装配特征信息、零件属性和其他信息。

2)选择柔性件装配对象。规划装配路径,移动线缆的关键控制点,此时由线缆物理模型求解变形后的插值点,进行模型拟合后更新线缆的位置姿态,判断是否发生碰撞,寻求最佳装配路径和线缆姿态,并记录装配过程的信息。关联的装配信息为线缆ID、线缆物理模型、几何模型、线缆位置姿态、装配特征信息、线缆属性和线缆附件信息。

3)选择人体装配对象。人体模型往往会和结构件、柔性件或工装夹具等装配对象关联,将人体部位与装配操作对象定位,调整人体的动作,判断是否发生碰撞,寻求最佳装配路径和人体姿态并记录装配过程的信息。关联的装配信息为人体ID、人因工程学约束、几何模型、人体动作姿态、装配特征信息和人机工程信息。

4)选择所需工装/工具装配对象。工装/工具模型往往由装配人员使用以完成结构件或柔性件的装配。完成工装/工具与零件的定位,定义其使用过程,判断是否发生碰撞,寻求最佳装配路径,并记录装配过程的信息。

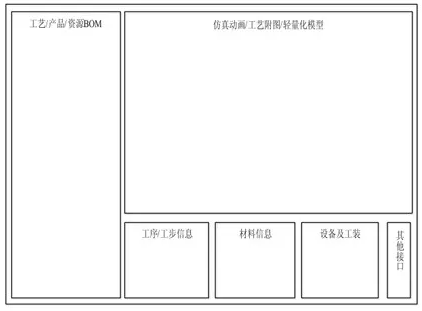

3.2 基于3DXML的三维工艺浏览器

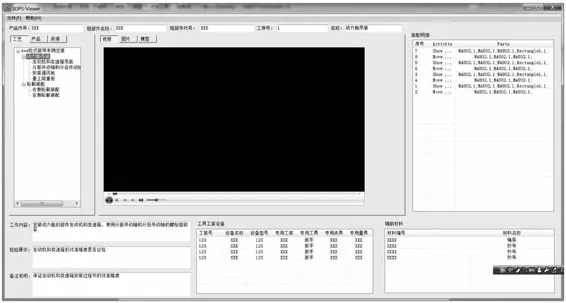

缺少典型示教的三维动态装配过程不便于装配工人使用及理解,本文将设计完成的所有工艺信息采用统一的三维工艺浏览器进行查看,使其具有真正的现场指导意义。设计采用基于VS 2005、3DXML插件、WindowsMedia Player插件集成的方式。三维工艺浏览器的布局如图4所示。

三维工艺浏览器通过解析三维工艺数据包中的XML工艺文件获取三维工艺设计数据,生成工艺/产品/资源的BOM树。三维工艺浏览器的信息浏览如图5所示。

图4 三维工艺浏览器布局图

图5 三维工艺浏览器的信息浏览

4实 例 验 证

本文研究的三维装配工艺设计与仿真及现场可视化技术基于DELMIA装配设计、DPM模块进行了系统开发,系统的主要功能是将三维设计模型轻量化转换和信息提取,根据创建的资源库构建三维装配场景。新建或打开1个装配工艺,对PPR树中的工艺节点进行提取,并指导添加相关联的装配工艺信息、装配工序信息和装配工步信息,同时关联装配操作信息和装配对象的属性信息。

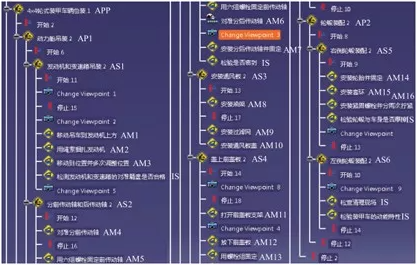

以轮式装甲车辆的动力舱吊装和轮毂装配过程为例,建立面向对象层次时间Petri网的模型,以该模型为基础进行三维工艺设计与仿真,并展示了轮式装甲车辆的动力舱吊装和轮毂装配的三维工艺设计过程以及车间工艺浏览的应用效果。在DELMIA中建立该模型与PPR树中Process节点的对应关系(见图6),然后进行三维装配工艺的设计与仿真,发布三维工艺数据包至车间现场,采用三维工艺浏览器进行工艺信息的展示。

图6 轮式装甲车辆动力舱吊装和轮毂安装的工艺BOM

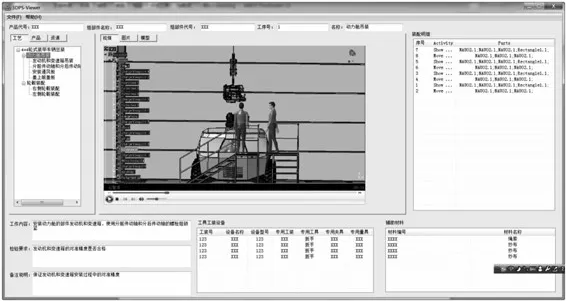

选择“菜单”→“文件”→“打开文件”,弹出选择文件对话框,选择保存的XML工艺文件,点击“打开”后会显示设计的三维装配工艺信息(见图7)。在浏览器的上方显示工艺基本信息;左侧显示工艺、产品、资源的结构树,双击树中的“节点”会显示关联的工艺信息,包括当前选中的节点信息、工具工装设备、辅助材料和装配明细,以及装配视频、工艺附图和轻量化模型等。双击“工艺节点”,会播放关联的装配仿真动画(见图8)。

图7 三维工艺设计信息界面

图8 查看装配仿真动画

5结 语

本文对三维装配工艺设计与仿真及现场可视化技术进行了研究,根据三维装配信息模型完成了三维工艺的设计,通过人机交互式完成了装配过程的仿真和优化,研究了一种三维工艺浏览方法,以统一展示设计文件,同时集成了工艺注释和轻量化模型,增强了真实性和直观性。通过DELMIA二次开发软件实现了装甲车的三维工艺规划,并开发了三维工艺浏览器对上述装配工艺进行现场展示。该软件平台已经在国防256厂装甲车项目上进行了应用验证,结果表明,软件运行稳定,并且大大缩短了产品的装配周期。